セメント製造とは?工程とセメントプラントの特徴

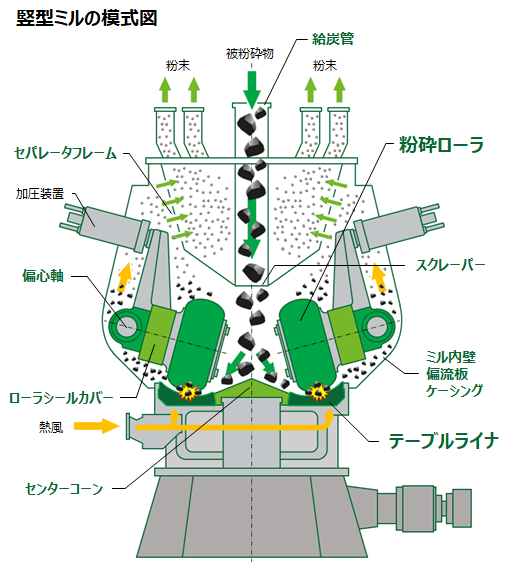

セメント製造とは、石灰石や粘土などの原料を粉砕・混合し、高温で焼成して得られるクリンカを再度粉砕することでセメントを製造するプロセスです。セメントプラントでは、原料破砕設備、竪型ミル、焼成キルン、クリンカクーラ、各種搬送設備などが連続的に稼働しており、高温・粉体・長時間運転という厳しい使用環境が特徴です。

これらの工程では、設備への負荷が大きく、摩耗や腐食への対策がプラントの安定稼働に直結します。

セメントプラントで発生する摩耗・腐食の課題

セメントプラントでは、原料や半製品に含まれる硬質粒子や粉体の影響により、設備表面の摩耗や減肉が進行しやすい傾向があります。特に、粉砕設備や搬送設備では、摩耗の進行が早く、部材交換や補修の頻度が課題となります。

また、焼成工程や高温雰囲気下では、腐食や熱影響による設備劣化も無視できません。これらの摩耗・腐食を放置すると、突発的な設備停止や修繕コストの増加につながるため、適切な耐摩耗・耐腐食対策が求められます。

セメント生産設備の減肉対策

セメントプラントの生産設備では、原料粉砕や輸送工程を中心に、粉じん・衝撃・摩擦の影響を受けやすく、設備の減肉が避けられません。原料ミルやスラグミルでは、ローラやテーブルといった主要部品の損耗が顕著に進行します。

当社では、これらのミル部材の肉盛溶接による再生・延命を定期的に行い、交換コストの削減と設備の安定稼働に貢献しています。このような減肉対策は、特に竪型ミルをはじめとする粉砕設備において、操業条件や原料性状に応じた材料選定と施工が重要となります。

竪型ミルの耐摩耗溶接

竪型ミルはセメント製造における重要設備のひとつであり、特に高炉スラグやクリンカの粉砕工程で不可欠な役割を担っています。ウェルディングアロイズ・ジャパンは創業当初から、粉砕ローラや粉砕テーブルの再生に取り組んできました。

また、竪型ミルにはローラーシール、ケーシング、偏流板など摩耗しやすい構成部材が数多く存在し、それらの耐摩耗対策や補修は安定した操業を支えるうえで重要なメンテナンスの一環です。こうした部材の寿命は、単にミルの型式によるものではなく、粉砕対象となるスラグの性状や運転条件によっても大きく左右されます。

私たちは1基ごとの状態を入念に点検し、最適な溶接材料や肉盛方法を選定して再生を行うことで、セメントプラントの長寿命化と安定稼働に貢献しています。

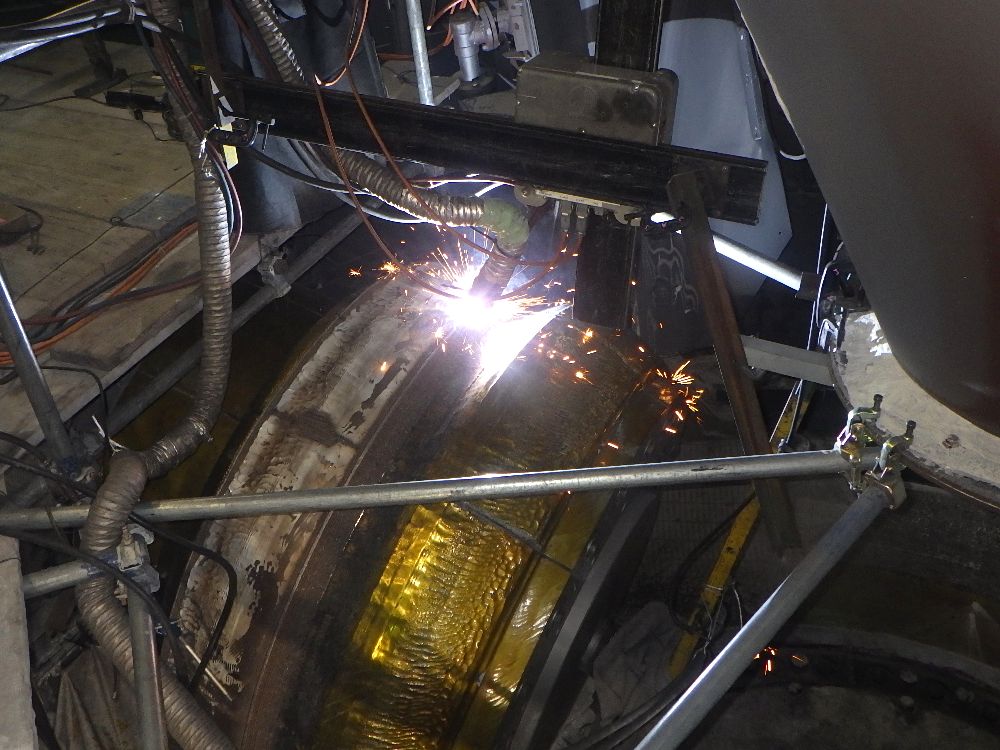

ローラの現地施工状況

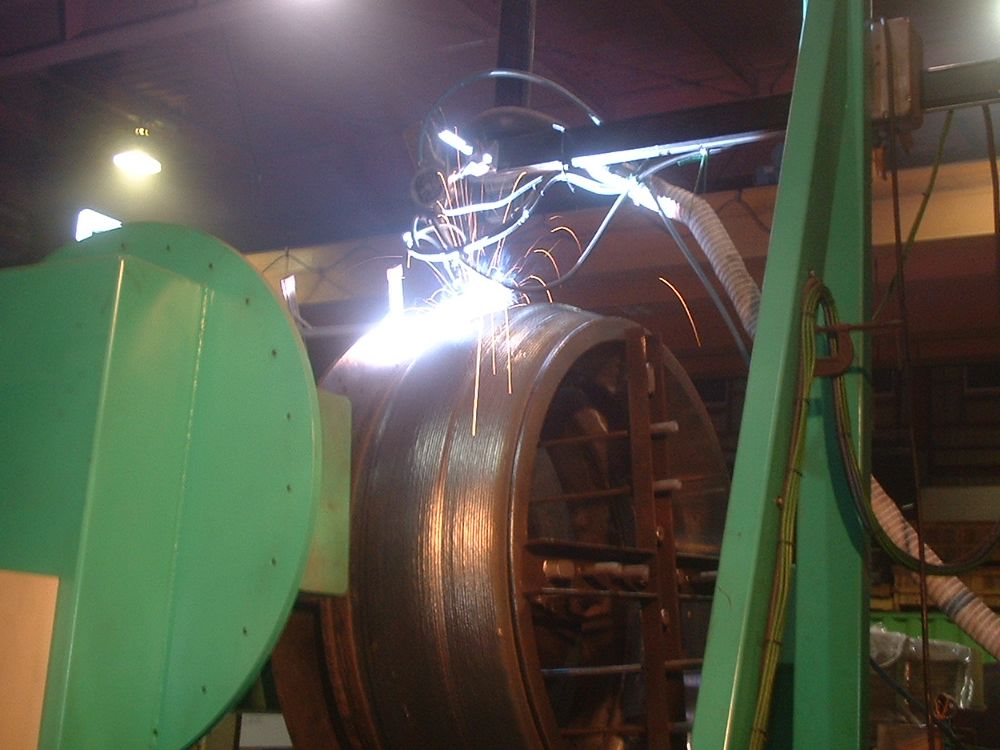

ローラとテーブルの同時施工

当社工場施工状況

ボイラ火炉の耐腐食溶接

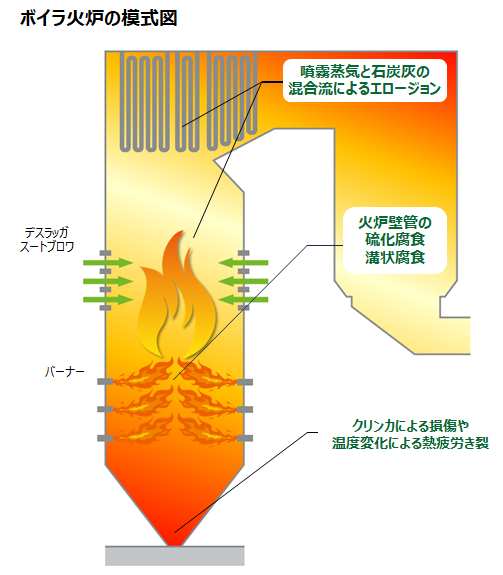

オイルコークス焚きボイラにおいて、火炉壁は高温・高圧かつ強腐食性の環境にさらされ、硫化腐食や溝状腐食、エロージョン、熱疲労き裂といった損傷が発生します。

当社は、こうした過酷条件に対し、耐腐食性に優れた肉盛溶接を施すことで、火炉部材の長寿命化と安定稼働を実現し、設備の信頼性向上に貢献しています。

また、起動バーナー部や層中管向けの肉盛溶接管の製作にも対応しており、ボイラ火炉内各所の劣化形態に応じた最適な肉盛溶接技術を提供しています。

その他の溶接施工事例

当社では、他にも様々な機器への硬化肉盛溶接施工を行っています。

その一例として、鋼板の表面に硬化肉盛溶接を施した耐摩耗プレートを活用し、サイクロンやシュート、ケーシングなどの製缶加工も承っております。

詳しくは、耐摩耗プレートの紹介ページをご覧ください。

今後も、お客様の設備に最適な施工方法をご提案し、安定稼働と長寿命化に貢献してまいります。

サイクロンの減肉対策

シュートの製作

最適なソリューションをご提案

「このような部品にも対応可能か?」といったご相談も、喜んで承ります。摩耗や腐食でお悩みの部品や設備には、最適なハードフェイシングソリューションをご提案させていただきます。また、お客様の仕様や要件に合わせた各種製品も豊富にご用意しております。どんなことでも、お気軽にお尋ねください。