肉盛溶接とは

肉盛溶接とは、金属の表面に溶加材を溶接し、補修や耐久性向上を図る技術です。 主に表面改質や、摩耗・腐食による損傷箇所の補修・形状復元を目的としており、耐摩耗性や耐食性を向上させることで部品寿命を延ばすことや、損傷した部品を再利用可能にすることができます。

一般的に、溶接というと金属同士を接合する継手溶接をイメージされることが多いですが、肉盛溶接はこれとは異なり、部品の表面を覆うように溶加材を溶接するのが特徴です。

また、同じく表面改質を目的とした技術には溶射やめっきがありますが、肉盛溶接は厚い硬化層を形成できることに加え、母材と溶加材が冶金的に結合するため密着性が高く、剥離しにくいというメリットがあります。

硬化肉盛溶接とは

硬化肉盛溶接(Hardfacing)は、摩耗や腐食などの厳しい環境に耐えるために、基材表面に耐摩耗性や耐食性を向上させる目的で行われる溶接技術です。JIS(日本産業規格)による定義では、摩耗だけでなく、腐食に対する耐性を高めるための肉盛溶接も「硬化肉盛溶接」として定義しています。

当社では、摩耗や腐食による設備の劣化を防ぐために、硬化肉盛溶接技術を提供しています。

耐摩耗肉盛溶接

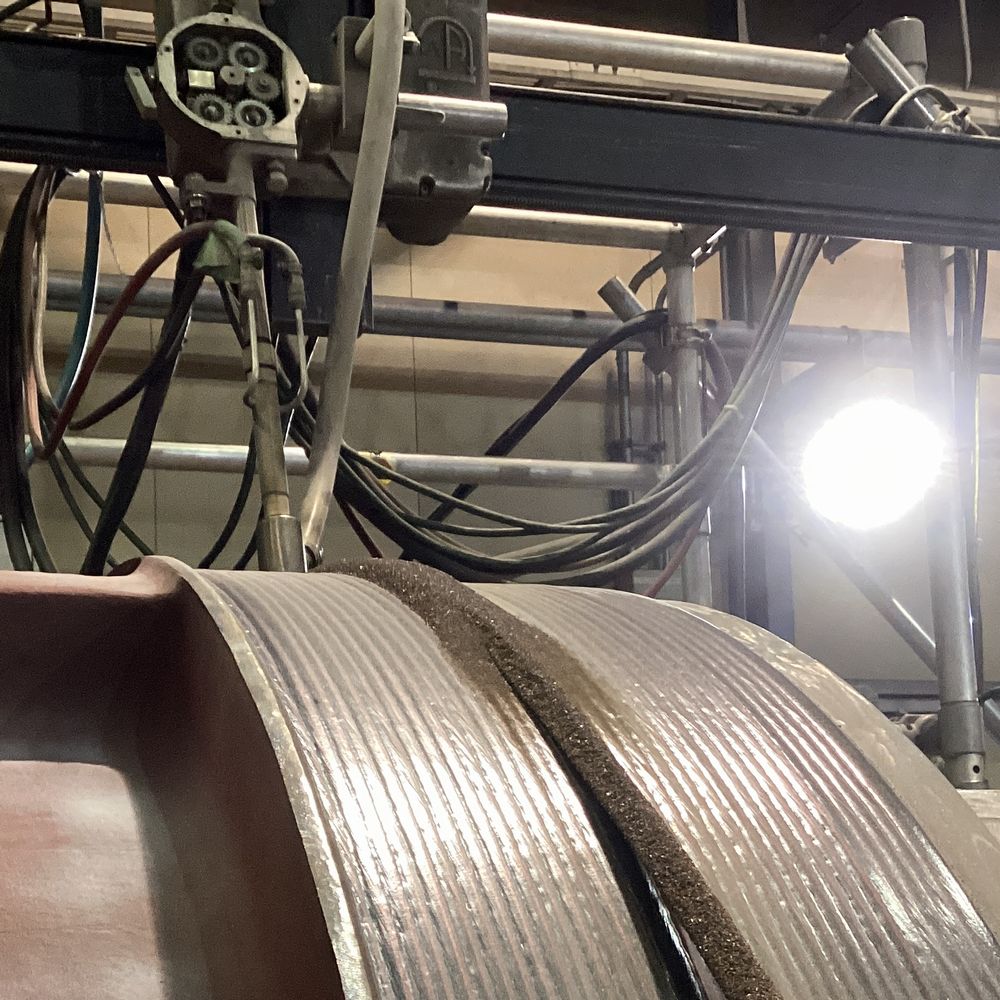

竪型ミルやクラッシャーなど、日々の使用で擦り減り摩耗が生じる設備には、耐摩耗性に優れた肉盛溶接を実施します。このプロセスにより、摩耗による損傷を軽減し、設備の長寿命化を図ります。

耐腐食肉盛溶接

ボイラ水冷壁パネルや化学プラント部品など、腐食が課題となる設備には、耐腐食性に特化した肉盛溶接を行います。この技術は、腐食による劣化を防ぎ、設備の信頼性を向上させることが可能です。

当社の溶接方法

セルフシールドアーク溶接

当社では、耐摩耗肉盛溶接において最も多く採用している溶接方法です。溶接材料自体がガスシールドを形成するため、外部からシールドガスの供給を必要としないこの方法は、風の影響を受けにくく屋外での溶接に適しています。最大300kgのペールパックに巻かれた太径の溶接ワイヤを用いた連続溶接が可能で、シールドガス供給装置が不要なため、現場での作業効率も向上します。

施工事例:竪型ミルローラ,テーブルライナ,クラッシャー 他

MIG,MAG溶接

MIG溶接(Metal Inert Gas溶接)とMAG溶接(Metal Active Gas溶接)は、ArやCO2などのシールドガスを使用して溶融金属を保護する溶接方法です。これにより、スパッタの発生が少なく、美しいビード外観が得られます。そのため、ボイラ火炉壁などの耐食性が求められる設備の肉盛溶接や、形状復元が必要な部品の修理に最適です。また、機械加工が必要な部品の肉盛溶接にも適しています。

施工事例:竪型ミルローラ,テーブルライナ,ボイラ火炉壁 他

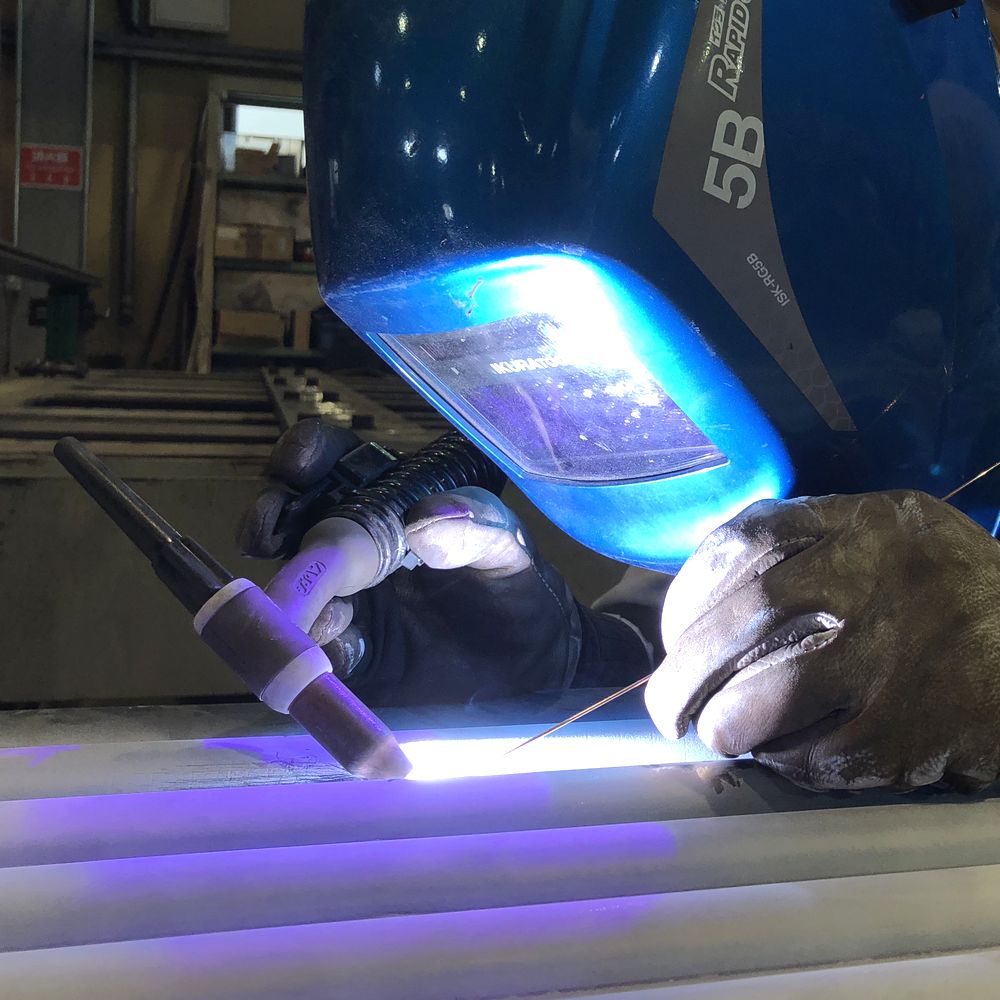

TIG溶接

TIG(Tungsten Inert Gas)溶接は、不活性ガス(アルゴンなど)を使用し、タングステン電極でアークを発生させる溶接方法です。安定したアークと高品質な溶接が可能で、溶加材の量を細かく調整できるため、精密な溶接や補修に適しています。

被覆アーク溶接

被覆アーク溶接(通称:手棒溶接)は、フラックス(被覆材)で覆われた被覆アーク溶接棒を用いる、シンプルかつ汎用性の高い溶接方法です。屋外や高所、狭い場所などの作業環境にも柔軟に対応でき、風や天候の影響を受けにくいため、補修作業や軽作業に適しています。当社では目的に応じて他の溶接法を選ぶことが多いものの、治具の取り付けや社内設備の製作などにおいて、今なお実用的な手法として活用されています。

サブマージアーク溶接

サブマージアーク溶接(SAW)は、不活性ガス(Ar)や二酸化炭素(CO2)を使用せず、溶接中に粉状フラックスを用いて行う溶接方法です。粉状フラックスが溶接中にスラグを生成し、溶接部を保護します。この手法は、太径の溶接ワイヤを使用することで、高溶着率と高能率を実現でき、耐久性のある溶接が可能です。特に、大規模な構造物や、機械加工仕上げが必要な部品の修理や肉盛溶接に適しています。

施工事例:,ブライドルロール,偏心軸 他

PTA溶接

PTA溶接(粉体プラズマアーク溶接)は、プラズマアークを熱源として粉末状の材料(パウダー)を用いる溶接方法です。この手法は、インコネルやステライトなどの高合金鋼や耐摩耗性が求められる材料の溶接に適しています。また、複数の異なるパウダーを混合することで、耐摩耗性や耐腐食性に優れた肉盛金属を得ることができます。

施工事例:スクリュー,空気ノズル 他

適用製品の一例

竪型ミルローラ・テーブルライナ

自社工場・客先工場での肉盛溶接に対応しており、自社では重量物の肉盛溶接が可能です。客先工場では、ミル内での肉盛溶接が行えるため、対象部品の取り外しや取り付け作業が不要です。このため、短期間の施工が可能で、摩耗対策を含むメンテナンスコストの削減やミルの稼働率向上を実現します。

主な溶接材料:HC-O,CN-O,VN-O 他

主な適用事例:石炭ミル,スラグミル,原料ミル,石膏ミル,クリンカー粉砕ミル,タンカル粉砕ミル,PCIミル

ボイラ水冷壁パネル

当社の自動肉盛溶接システムは小型・軽量化を実現しており、客先工場での肉盛溶接に対応しています。石炭焚きボイラ、流動層ボイラ、回収ボイラ、ごみ発電ボイラなど各種ボイラの火炉壁において、高温硫化腐食や高温塩化腐食への対策として効果を発揮し、長寿命化に貢献します。また、垂直管だけでなく、超々臨界圧ボイラの傾斜管にも対応しています。

主な溶接材料:ALLOY625,ALLOY622 他

主な適用事例:石炭焚きボイラ,バイオマス発電ボイラ,廃棄物発電ボイラ,循環流動層ボイラ,気泡型流動層ボイラ,オイルコークス焚きボイラ,ごみ発電ボイラ 他

スクリュー

「自動溶接」「最適な溶接材料」「現地施工」の3つの満足(Satisfaction)を指すTri-S®工法により、高品質な肉盛溶接を提供します。羽根部や軸部に硬化肉盛を施すことで、耐摩耗性を向上させ、長寿命化に貢献します。また、新規スクリューの製作にも対応しています。

主な溶接材料:HC-O,CNV-O,STELLOY-6 他

主な適用事例:燃料バンカースクリュー,バイオマスバンカースクリュー,石炭スラッジスクリュー 他

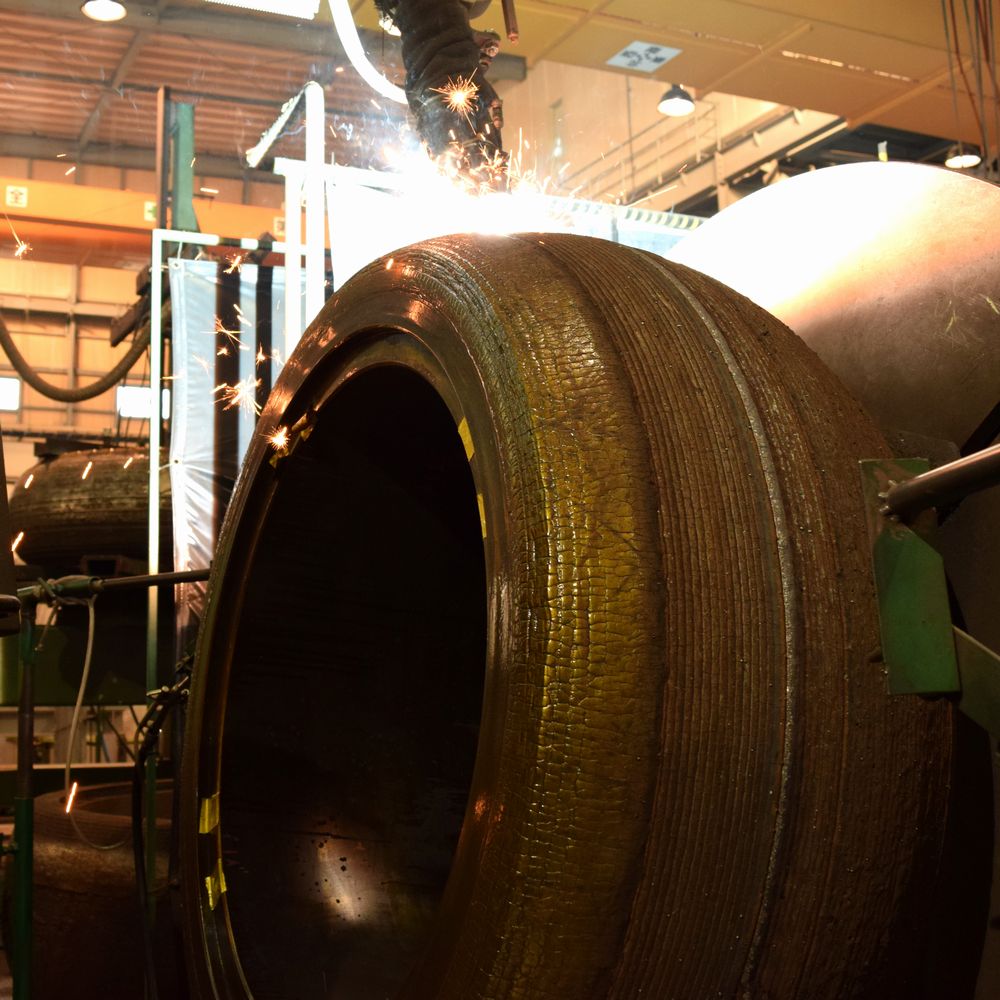

クラッシャーマントル・コンケーブリング

高マンガン鋼は稼働初期の硬度が低いため、摩耗が進行しやすくなります。このような初期摩耗を抑える目的で、未使用段階で表面に硬化肉盛溶接を施します。硬化肉盛面が摩耗している間に母材が加工硬化し、母材が粉砕を担当する段階までに加工硬化した状態となることで、長寿命化が実現しています。

主な溶接材料:MC-O 他

主な適用事例:破砕機

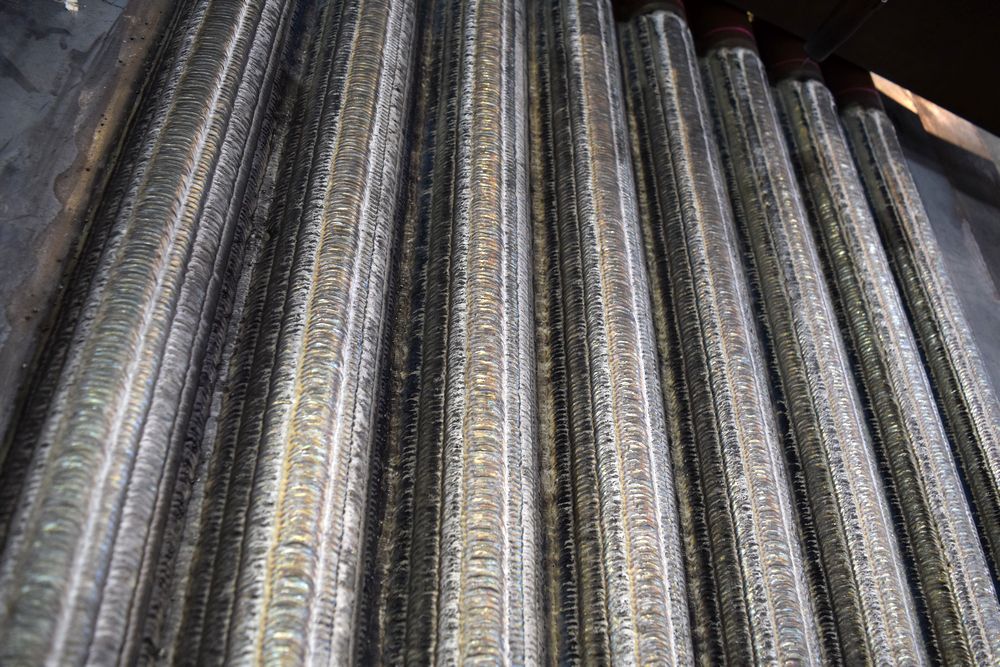

肉盛溶接管

ボイラ火炉におけるスクリーン管や層中蒸発水管、各種ノズルなど、設備内で摩耗しやすい箇所に使用される管の外面に、耐食・耐摩耗性を持たせた肉盛溶接を施しています。また、この肉盛溶接管には曲げ加工を施すことも可能です。さらに、本方式における管の冷却方法については、特許を取得しております。

主な溶接材料:ALLOY625,ALLOY622 他

主な適用事例:層内管,層中蒸発水管 他

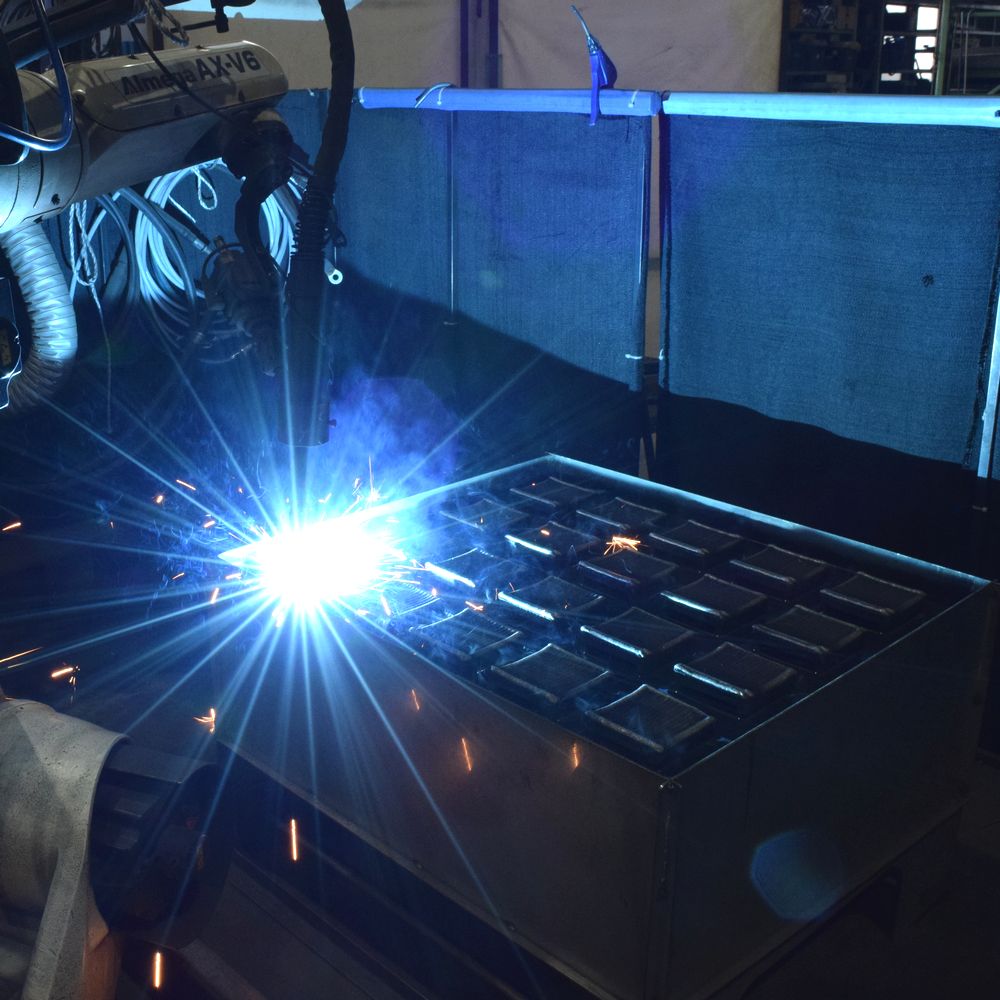

流動化ノズル

循環流動層ボイラ(CFB)は燃料と床材を流動化して燃焼させる装置で、流動化ノズルは一次空気を供給し流動層を安定させる重要な部品です。しかし、ノズルは高温・高摩耗環境にさらされるため、表面が減肉し性能が低下します。これを防ぐため、STEELLOY No.12などを用いた硬化肉盛溶接を、ロボット溶接装置で複数ノズルを並行して施工し、耐摩耗性を向上させます。

主な溶接材料:STELLOY No.12 他

主な適用事例:循環流動層ボイラ

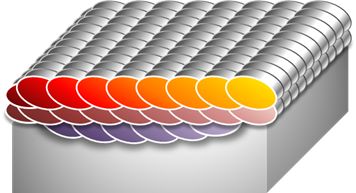

肉盛プレート

Welding Alloys Groupでは、取り扱いや加工が容易で優れた耐摩耗性を持つ材料を特殊な肉盛溶接方法によって実現し、「Hardplate」と「Hardlite」の販売を行っています。Hardplateはサイズが大きく、大型の製缶部材の製作が可能です。一方、Hardliteは業界屈指の薄さを誇る耐摩耗プレートで、精密加工を可能としています。

主な溶接材料:HC-O 他

主な適用事例:耐摩耗シュート,耐摩耗サイクロン 他

1点からでも、お見積可能です

「こんなものでも対応できるかな?」といったご相談でも、ぜひお気軽にお問い合わせください。摩耗や腐食でお困りの部品や設備に、最適なハードフェイシングソリューションをご提案いたします。

また、その他にもお客様のご要望に合わせた様々な製品をご用意しています。ぜひ一度ご相談ください!